Bottle Blowing

Anwendungen

Infrarot-Technologie beim Bottle Blowing

Das Flaschenblasen, auch als Blasformverfahren bekannt, ist ein wichtiges Herstellungsverfahren für Kunststoffflaschen und -behälter. Bei diesem Verfahren wird ein thermoplastischer Vorformling erhitzt, gestreckt und mit Druckluft in eine Form geblasen, um die gewünschte Endform zu erhalten. Diese Technik ist weit verbreitet für PET-, PP- und PC-Flaschen, die üblicherweise für die Verpackung von Getränken, Kosmetika und Arzneimitteln verwendet werden.

Ein entscheidender Faktor für die Qualität des Endprodukts ist die präzise Erwärmung des Vorformlings. Unsere Infrarottechnologie ermöglicht eine gleichmäßige, effiziente und gezielte Erwärmung, die perfekt auf die Anforderungen des Flaschenblasprozesses zugeschnitten ist. Durch die Verwendung spezifischer Wellenlängen wird die Wärme genau dort eingesetzt, wo sie benötigt wird – das Ergebnis sind eine bessere Materialverteilung, kürzere Zykluszeiten und ein energieeffizienter Produktionsprozess.

Spritz/Streckblasformen, zweistufiger Prozess (ISBM)

Injection Stretch Blow Molding (ISBM) ist ein Herstellungsverfahren, das die Vorteile des Spritzgießens und Blasformens kombiniert, um hochwertige Kunststoffflaschen und -behälter herzustellen. Dieses Verfahren erhöht die Effizienz, verbessert die Materialeigenschaften und senkt die Produktionskosten. Es wird hauptsächlich für PET-, PP- und PC-Flaschen in der Getränke-, Körperpflege- und Pharmaindustrie eingesetzt.

Das Verfahren beginnt mit dem Einspritzen von geschmolzenem Kunststoff in eine Form, um einen Vorformling zu bilden, der dann wieder erwärmt, mit einem mechanischen Stab gestreckt und mit Druckluft in die endgültige Form aufgeblasen wird. Nach dem Abkühlen wird der fertige Behälter ausgeworfen, der eine gleichmäßige Wandstärke, hohe Stabilität und ausgezeichnete Transparenz gewährleistet – ideal für moderne Verpackungslösungen.

Die vier Hauptphasen des Flaschenblasens:

Spritzgießen

Konditionierung der Vorformlinge

Streckblasformen

Auswurf und Kühlung

Spritzgießen:

Herstellung von Vorformlingen:

- Kunststoffharz (in der Regel PET, PP oder PC) wird in die Spritzgießmaschine eingespeist, wo es geschmolzen und in eine Vorform gespritzt wird. Die Vorform ist so konstruiert, dass sie ein teilweise geformtes Produkt, einen sogenannten „Vorformling“, erzeugt. Der Vorformling hat den fertigen Flaschenhals und das Gewinde der Flasche, ist jedoch dickerwandig und kleiner.

Abkühlung:

- Der Vorformling wird in der Form abgekühlt, damit er sich verfestigt und seine Form behält. Die Abkühlzeit ist wichtig, um sicherzustellen, dass der Vorformling die richtigen Eigenschaften für die nächsten Prozessschritte aufweist.

Konditionierung der Vorformlinge:

Wiedererwärmung:

- Die abgekühlten Vorformlinge werden aus der Spritzgießmaschine entnommen und zur Blasformmaschine transportiert. Vor dem Blasformprozess werden die Vorformlinge auf einen bestimmten Temperaturbereich erwärmt, um eine optimale Materialviskosität für das Streckblasformen zu gewährleisten.

Temperaturregelung:

- Die Temperatur muss genau kontrolliert und gleichmäßig über den Vorformling verteilt werden, um konstante Materialeigenschaften und eine gleichmäßige Wandstärke der Flasche während des Blasformprozesses zu gewährleisten.

DR. FISCHER ist weltweit führend in dieser Technologie:

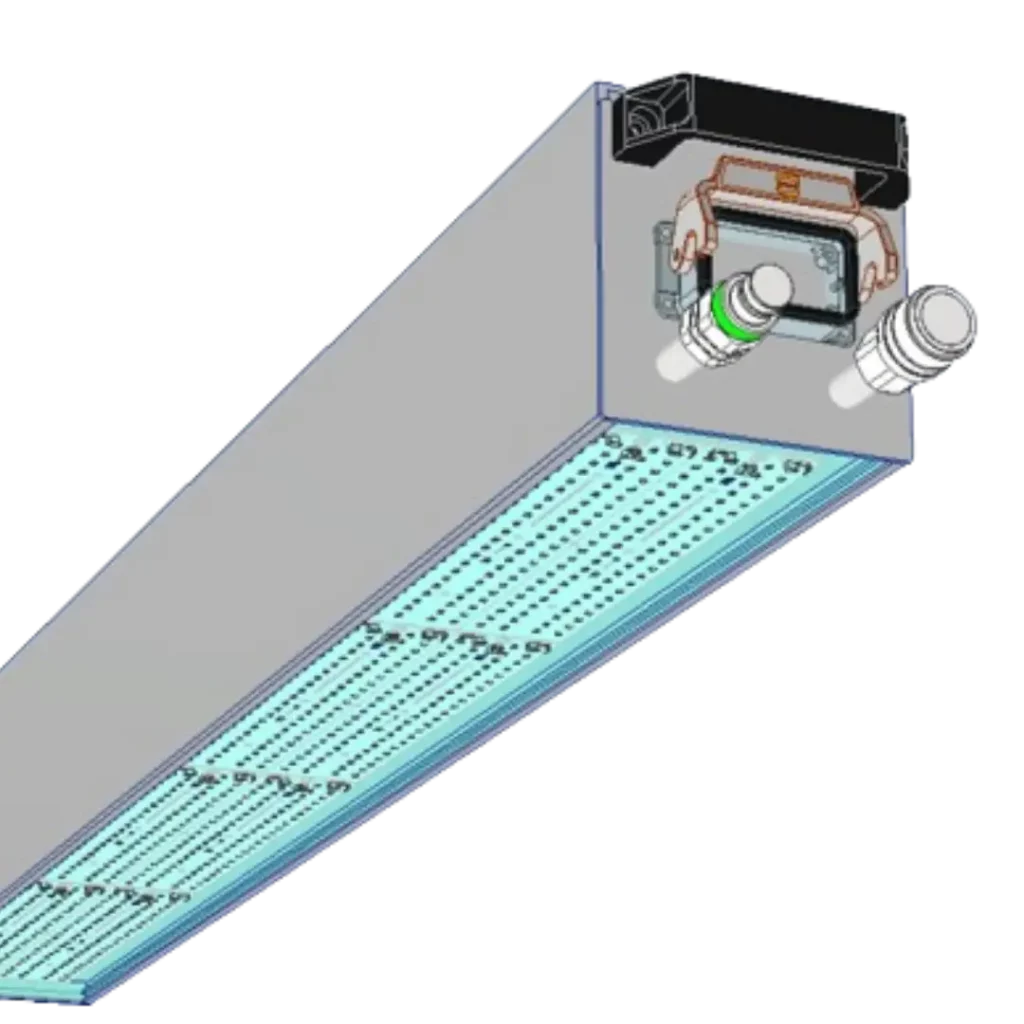

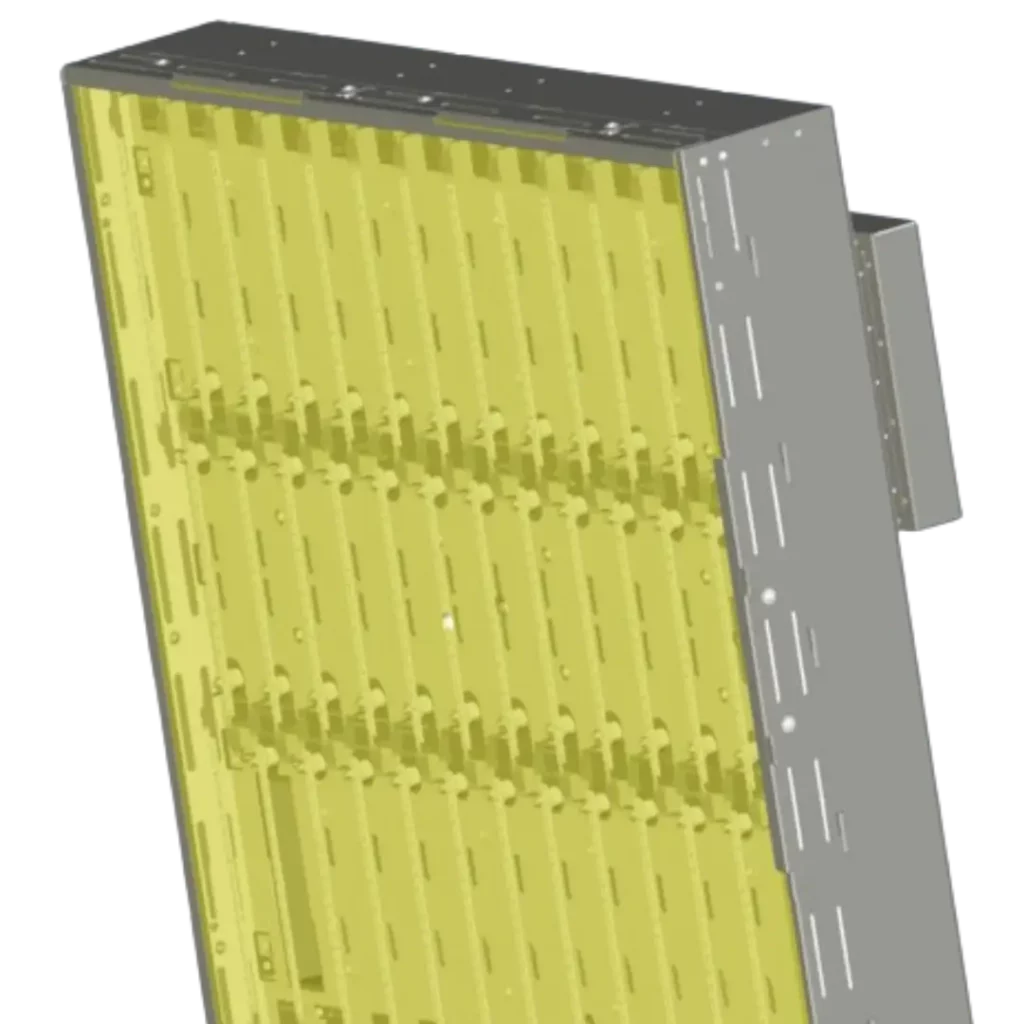

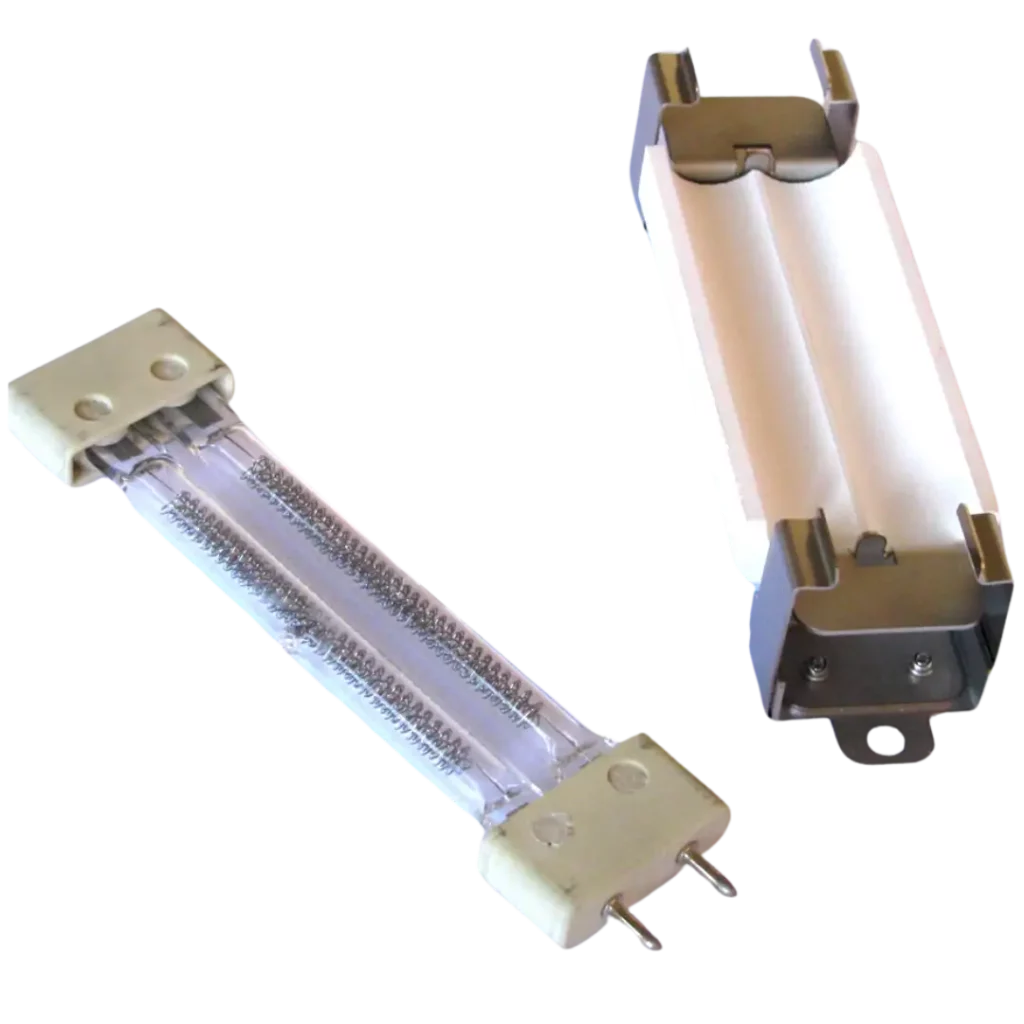

- Eine effiziente Erwärmung wird durch die Kombination unseres LRP und einer spezifischen Strahlerwellenlänge erreicht.

Streckblasformen:

Recken des Vorformlings:

- Der erwärmte Vorformling wird in die Blasform eingespannt, und ein Streckstab wird in den Vorformling eingeführt. Die Streckstange drückt den Vorformling in axialer Richtung, wodurch er sich dehnt und die Materialwände dünner werden.

Blasen:

- Hochdruckluft wird in den Vorformling eingeleitet, wodurch dieser gezwungen wird, sich gegen die Wände der Blasform auszudehnen. Die Kombination aus axialem Strecken und radialem Blasen sorgt für eine gleichmäßige Materialverteilung. Das Ergebnis ist eine stabile, leichte Flasche mit ausgezeichneter Transparenz und Barriereeigenschaften.

Auswurf und Kühlung:

Abkühlung:

- Nach dem Blasvorgang wird die neu geformte Flasche in der Form abgekühlt. Die Abkühlungszeit hängt von Faktoren wie Flaschendicke, Materialart und Temperatur der Form ab.

Auswerfen:

- Sobald die Flasche abgekühlt und verfestigt ist, öffnet sich die Blasform und das fertige Produkt wird aus der Maschine ausgestoßen. Die Flaschen werden dann auf ihre Qualität geprüft und überschüssiges Material, wie Grate oder Überstände, entfernt.

Unsere maßgeschneiderten Lösungen

UV Systeme

UV-LED- (oder Lampen-) Systeme zum Aushärten von UV-härtenden Klebstoffen

IR Systeme

IR-Systeme zur Trocknung von lösungsmittelhaltigen Klebstoffen

UV und IR Lampen

UV- und IR-Lampen, angepasst an verschiedene Klebstoffherstellungsverfahren